極致效能 探索下一代自動化測試設備(NextGen ATAM)的硬件與輔助設備研究

在當今高速發展的科技領域,自動化測試已成為保證產品質量、加速產品上市的關鍵環節。下一代自動化測試設備(NextGen ATAM)憑借其卓越的性能與智能化水平,正逐步成為自動化測試領域的最佳實踐載體。本文將深入探討如何通過硬件及輔助設備的創新研究,將NextGen ATAM的功能發揮到極致,從而構建更高效、更可靠、更智能的測試生態系統。

一、核心硬件架構的革新:性能與可靠性的基石

NextGen ATAM的極致效能首先建立在革命性的硬件架構之上。

- 高性能計算模塊:采用多核處理器(如ARM Cortex-A系列或專用測試處理器)與FPGA(現場可編程門陣列)的異構計算架構。FPGA負責高速、并行的信號處理與協議模擬,實現微秒級甚至納秒級的響應時間,而通用處理器則專注于測試邏輯控制與數據分析,二者協同工作,大幅提升測試吞吐量與精度。

- 超高精度測量單元:集成24位高精度ADC(模數轉換器)與DAC(數模轉換器),結合低溫漂、低噪聲的基準電壓源與信號調理電路。這確保了即使在復雜的電磁環境下,對電壓、電流、頻率等參數的測量也能達到ppm(百萬分之一)級別的精度,為高性能芯片、精密傳感器等產品的測試提供了可靠保障。

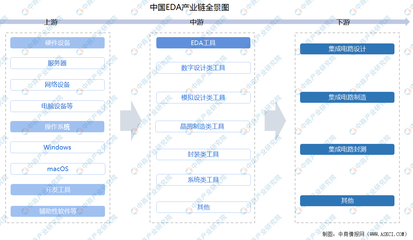

- 模塊化與可擴展性設計:硬件采用高度模塊化的背板總線結構(如PXIe、AXIe標準)。用戶可根據測試需求,靈活組合數字I/O模塊、射頻模塊、電源模塊、開關矩陣等,實現測試系統的快速重構與功能擴展,有效保護投資并適應未來技術演進。

- 強化散熱與堅固設計:針對7x24小時不間斷運行的嚴苛工業環境,采用高效的主動散熱系統(如熱管、均溫板)與堅固的金屬外殼,確保設備在高溫、高濕、振動等惡劣條件下仍能穩定工作,平均無故障時間(MTBF)顯著提升。

二、智能化輔助設備的深度集成:賦能測試流程

除了核心測試機,一系列智能輔助設備的研究與應用,是釋放NextGen ATAM潛力的關鍵。

- 高精度機械手與視覺定位系統:集成六軸機械臂與高分辨率工業相機,實現被測設備(DUT)的自動上下料、精確定位與對位。結合機器視覺算法,可自動識別元件位置、檢測引腳缺陷,將測試準備時間縮短90%以上,并消除人為操作誤差。

- 環境模擬與監控裝置:集成溫濕度箱、振動臺、電磁干擾(EMI)發生器等環境模擬設備,與ATAM主控系統實時聯動。能夠在可控的極限環境(如-40°C至150°C溫度范圍)下執行測試,提前暴露產品在實際使用中可能出現的故障,實現可靠性驗證的全面覆蓋。

- 智能供電與負載管理單元:輔助電源不僅提供純凈、可編程的電壓電流輸出,更能模擬電網波動、電池衰減等真實供電場景。智能電子負載可以動態模擬各種負載特性,與ATAM同步執行拉載測試,精確評估DUT的電源管理性能和穩定性。

- 數據鏈與網絡化協作系統:通過高速以太網、5G或TSN(時間敏感網絡)技術,將ATAM與制造執行系統(MES)、產品生命周期管理(PLM)系統、云端大數據平臺無縫連接。實現測試計劃遠程下發、測試數據實時上傳、結果自動分析與報告生成,以及基于歷史數據的預測性維護與測試優化。

三、軟硬件協同與算法優化:實現極致效能

硬件與輔助設備的潛力,最終需要通過先進的軟件與算法來充分釋放。

- 自適應測試算法:基于機器學習的算法能夠分析歷史測試數據,動態優化測試向量和參數邊界。對于良率較高的產品,自動縮短測試時間;對于邊緣失效產品,則自動增加測試深度,在保證測試覆蓋率的最大化測試效率。

- 數字孿生與虛擬調試:在實物測試之前,為DUT和整個測試站建立高保真的數字孿生模型。在虛擬環境中進行測試程序的仿真與調試,提前發現硬件接口、時序配合等問題,將現場調試時間減少50%以上,并大幅降低對物理樣品的依賴。

- 預測性健康管理(PHM):通過在關鍵硬件模塊中嵌入傳感器,持續監測其電壓、溫度、振動等健康狀態指標。利用大數據分析預測潛在故障,實現從“定期維護”到“按需維護”的轉變,極大提升設備綜合利用率(OEE)。

四、未來展望

將NextGen ATAM功能發揮到極致的研究,是一個持續演進的過程。隨著硅光集成、量子傳感等前沿技術的成熟,測試硬件的性能邊界將被進一步拓寬。人工智能與測試的融合將更加深入,實現完全自主決策的“認知測試”系統。硬件的高度模塊化、軟件的極度柔性化,以及輔助設備的全面智能化,將共同推動自動化測試邁向無人化、云化與服務化的新階段,為智能制造與科技創新提供不可或缺的強大支撐。

通過對核心硬件架構的持續革新、對智能化輔助設備的深度集成,以及軟硬件協同算法的不斷優化,我們能夠充分挖掘NextGen ATAM的潛能,將其打造為響應最快、精度最高、適應性最強的自動化測試解決方案,最終為電子、通信、汽車、航空航天等高端制造業的騰飛保駕護航。

如若轉載,請注明出處:http://www.ggeh.cn/product/72.html

更新時間:2026-01-25 08:42:06